新能源行业筛分难题及定制化解决方案

一、超细粉末团聚堵塞:双频超声 + 防粘工艺破解

核心痛点

三元锂、硅碳等物料(粒径 1-50μm)易团聚,导致≥1000 目精细筛分堵塞频发,清网频繁、产能受限、物料损耗高。

针对性解决方案

设备配置:“双频振动 + 超声波协同” 密闭式设备,搭配氮气循环防吸潮;

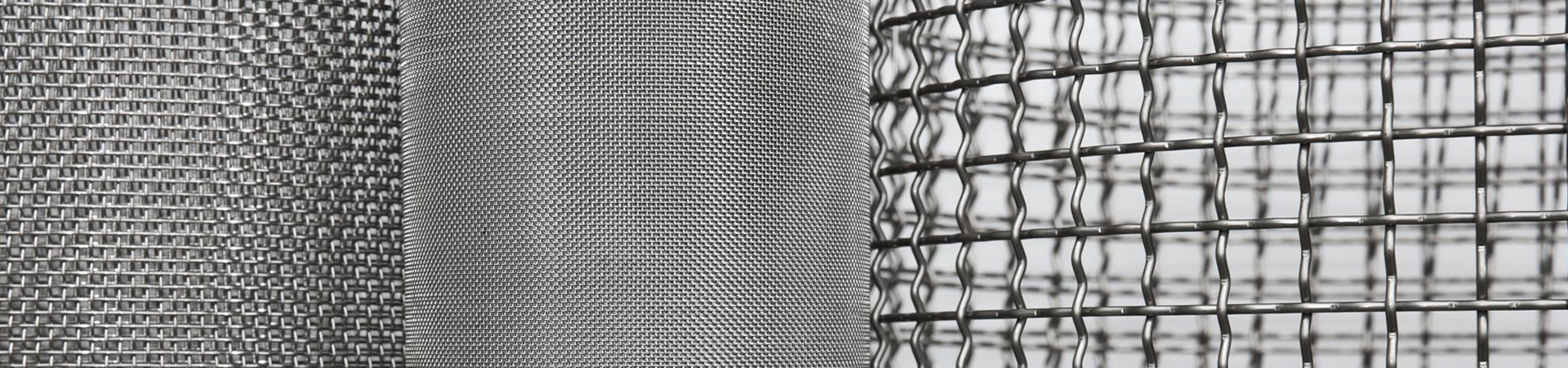

筛网定制:钛合金 / 电子级不锈钢基材 + PTFE 防粘涂层,三层复合结构(表层细网 + 中层缓冲 + 底层导流),开孔率提高到 55%;

工艺优化:增设高速气流分散预处理,分级筛分(粗筛→中筛→精筛)减少精筛负荷。

实战案例:某头部动力电池 NCM811 正极材料筛分

企业背景

年产 10GWh 动力电池配套原料,1800 目筛分中物料团聚严重。

核心痛点

筛网每 1 小时堵塞 1 次,日产能仅 8 吨,物料损耗率达 5%。

落地方案

设备:S49-2AC-1200 型双频超声密闭振动筛(振动 2800r/min + 超声 37kHz)+ 氮气循环(氧含量≤1%);

筛网:1800 目钛合金 + PTFE 防粘涂层,三层复合结构;

工艺:高速气流分散预处理 + 三级筛分。

实施成效

堵塞频率降到每天 1 次,清网时间减少 90%;

日产能提高到 13 吨,效率提高 62.5%;

物料损耗率从 5% 降到 0.8%,年省成本 280 万元;

团聚体含量≤3%,电池容量保持率提高 8%。

二、筛分精度不达标:高精度蚀刻 + 无磁洁净控制

核心痛点

粒度分布偏差超 ±3%、金属杂质(Fe/Cu)超标(>50ppm),导致电池极片涂布不均、隔膜穿刺风险升高。

针对性解决方案

筛网技术:激光刻蚀 / 电化学蚀刻工艺,孔径公差≤±0.005mm,目数偏差≤±2%;

设备选型:无磁不锈钢机身,内壁电解抛光(Ra≤0.2μm),伺服电机准确控振;

杂质管控:原料金属探测 + 百级洁净车间 + 防静电无尘操作。

实战案例:某磷酸铁锂龙头企业规模化筛分

企业背景

年产 15 万吨磷酸铁锂,1200 目筛分精度要求 ±2%,需兼顾产能与洁净度。

核心痛点

单台设备处理量仅 0.8t/h,10 台并行导致粉尘超标,精度波动大。

落地方案

设备:4 联式密闭筛分系统,有效筛分面积 8㎡,独立密封设计;

筛网:激光刻蚀 1200 目筛网,孔径公差 ±0.005mm;

控制:PLC 联动监控振动参数、氮气浓度及粉尘浓度。

实施成效

单套系统处理量达 6t/h,提高 7.5 倍,满足年产 15 万吨需求;

筛分精度稳定在 ±1.8%,粒度均匀性提高 25%;

车间粉尘浓度≤0.3mg/m³,符合百级标准;

连续化生产,人工干预减少 80%。

三、筛网磨损过快:耐磨材质 + 结构强化升级

核心痛点

硅碳、磷酸铁锂等硬质物料(莫氏硬度 5-7)磨损筛网,使用寿命短(≤7 天),更换成本高且易引入金属杂质。

针对性解决方案

材质升级:硬化 316L(HRC45-50)或 “钛合金 + 碳化钨涂层”(HRC65+);

结构优化:双层复合网(表层耐磨 + 底层支撑)+ 金属加强框满焊;

设备适配:三维复合运动轨迹设备,进料导流缓冲避免集中冲击。

实战案例:湖南某硅碳负极材料企业筛分

企业背景

年产 5 万吨硅碳负极,服务*时代、*迪等客户。

核心痛点

传统 316L 筛网寿命仅 5 天,月更换成本 15 万元,Fe 杂质超 40ppm。

落地方案

筛网:钛合金基材 + 碳化钨涂层,双层耐磨结构 + 钛合金加强框;

设备:GLS 系列平面回转筛,三维复合运动轨迹;

工艺:进料口加装导流缓冲装置。

实施成效

筛网寿命延长到 75 天,更换频率减少 93%,年省成本 168 万元;

Fe 杂质降到 25ppm 以下,产品合格率从 88% 提高到 99.5%;

设备噪音≤65dB,能耗减少 60%,年省电费 30 万元;

处理量达 2t/h,效率提高 40%。

四、物料氧化与二次污染:惰性保护 + 洁净设计

核心痛点

高镍三元锂、硬碳等活性物料易氧化受潮(水分>0.1%),筛网 / 设备析出杂质导致二次污染。

针对性解决方案

密闭保护:氮气循环密闭系统(氧含量≤1%、水分≤50ppm),双层密封结构;

洁净材质:电子级不锈钢 / 钛合金,高温清洗 + 钝化处理,无析出;

防交叉污染:专属设备 + 快拆清洗设计,残留≤0.01%。

实战案例:某 NCM811 高镍正极材料企业筛分

企业背景

生产高活性 NCM811 正极材料,要求水分≤0.1%、氧化率≤1%。

核心痛点

开放式筛分导致氧化率 8%、水分 0.15%,电池胀气风险高。

落地方案

设备:氮气保护密闭振动筛,双层密封(PTFE 垫 + 氮气密封);

材质:设备内壁电解抛光 + PTFE 内衬,筛网为电子级 316L EPD;

控制:系统氧含量≤1%,水分≤50ppm。

实施成效

氧化率降到 0.8%,水分稳定在 0.08%;

电池胀气率从 3.2% 降到 0.5%,循环寿命提高 12%;

物料回收率从 92% 提高到 98.5%,年减损耗 300 吨;

符合锂电池行业标准,通过头部企业验证。

五、光伏行业专项难题:硅料提纯与基建筛分方案

(一)光伏硅料筛分与杂质控制

核心痛点

硅料纯度不足(<99.95%)、湿料堵网,影响光伏组件转换效率。

解决方案 + 案例(南京某光伏企业)

企业背景:年产 2GW 光伏硅片,需去除硅料金属颗粒与大杂质;

落地方案:斜纹编织 316L 筛网(孔径误差 ±0.01mm)+ 高频振动筛(4000 次 / 分钟)+ 三级分级工艺;

实施成效:硅料纯度提高到 99.95%,组件转换效率达 21.3%,年增收 1200 万元;湿料无堵网,筛网寿命 3 个月,维护成本降 60%。

(二)光伏基建细土回填筛分

核心痛点

外购砂土成本高、废料外运碳排放超标,8mm 以下细土精度不足。

解决方案 + 案例

项目背景:光伏基地电缆沟回填,需 8mm 以下细土准确回填;

落地方案:ALLU DN 3-12 TS 筛分斗(8mm 滚筒刀片)+“挖掘 - 筛分 - 回填” 闭环工艺;

实施成效:材料成本省 60%,年减建筑垃圾外运 5 万吨;施工效率提高 40%,工期从 15 天缩到 9 天;粗骨料二次利用,材料利用率 99%。

上一篇:

下一篇:

实时资讯

2025-04-01

2025-04-01

2025-07-31

2025-08-20

2025-09-05

2025-11-11

2025-11-11

2025-11-11

2025-11-11

2025-11-11